Die Geschichte des dreidimensionalen Druckens beginnt in den frühen 1980er Jahren, als Chuck Hull eine additive Fertigungstechnologie entwickelte. Zuerst nur für Prototypen eingesetzt, hat sich der 3D-Druck mittlerweile in Branchen wie Fahrzeug- und Flugzeugbau oder im medizinischen Sektor etabliert. Nun entdecken die Designer auch im Möbelbereich den 3D-Druck für sich, und so entsteht eine ganz neue Formensprache bei Möbeln, Accessoires und Einrichtungsgegenständen.

Doch welche Vorteile bringt diese Drucktechnologie? Die additive Fertigung ermöglicht Strukturen mit inneren Hohlräumen und hoher Komplexität, die mit anderen Verfahren gar nicht oder nur sehr schwer zu realisieren wären. Zudem lassen sich Materialaufwand und Gewicht deutlich reduzieren.

Unter dem Begriff 3D-Druck subsumieren sich verschiedene Produktionsverfahren. Die grundsätzliche Gemeinsamkeit besteht in dem schichtweisen Aufbau der Werkstücke, bei denen Schicht für Schicht „übereinander gedruckt“ wird. Die Produktion erfolgt computergesteuert über ein CAD-Programm. Weitere Werkzeuge werden nicht benötigt.

Angefangen hat der 3D-Druck mit der von Chuck Hull erfundenen Stereolithografie (SLA), die mit Photopolymeren – lichtaushärtende Kunststoffe wie etwa Epoxidharz – arbeitet. Bei dieser Prozedur wird flüssiger Kunststoff in ein Becken gegossen, in dem sich ein bewegliches Druckbett befindet. Die einzelnen Schichten werden dann durch einen Laser auf die Oberfläche des flüssigen Materials projiziert, das Druckbett senkt sich nach jedem Vorgang um eine Schichtstärke (ca. 16 µm=0,016 mm) ab. Das so entstandene Produkt wird anschließend aus dem Bad genommen und in einer UV-Kammer fertig ausgehärtet. Mit der Stereolithografie lassen sich sehr filigrane Strukturen und glatte Oberflächen erzeugen. Das Verfahren gilt als äußerst präzise.

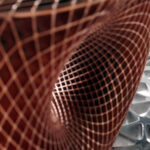

Sehr weit verbreitet ist das selektive Lasersintern (SLS). Hierbei wird ein Pulver hauchdünn (1 – 200 µm) vollflächig auf eine Oberfläche aufgetragen. Mittels eines Laserstrahles wird die Schichtkontur des Werkstücks schrittweise in das Pulverbett gesintert bzw. eingeschmolzen (in anderen Verfahren auch verklebt). Nach Fertigung und Aushärtung wird das Werkstück aus dem so entstandenen Pulverkuchen herausgebrochen. Das überschüssige Pulver dient während des Vorgangs als Stütze und kann wiederverwendet werden. Als Ausgangsmaterialien werden in der Regel Kunststoffe, Metalle oder Keramik verwendet. Ähnliche Verfahren sind das selektive Laserschmelzens (SLM) oder das 3DP-Verfahren, bei dem das Werkstück durch flüssigen Klebstoff erzeugt wird. Diese Methoden werden momentan besonders zum Fertigen von Prototypen und kleinen Stückzahlen komplizierter Teile (etwa mit hinterschnittenen Strukturen) verwendet.

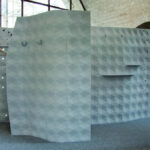

Schmelzschichtverfahren (wie etwa das Multi Jet Modeling) zählen zu den gängigsten 3D-Druck-Techniken. Hierbei funktioniert der Druckkopf wie eine mobile Heißklebepistole. Das drahtförmige Material wird im Druckkopf erhitzt, verflüssigt und Schicht für Schicht aufgetragen. Die Schichtdicken liegen je nach Anwendungsfall üblicherweise zwischen 0,025-1,25 mm. Wie bei der Stereolithografie werden überhängende Formen durch Stützmaterial geschützt, das sich nach dem Druckvorgang leicht entfernen lässt. Die Qualität des fertigen Produktes ist hierbei anhängig von Programmsoftware, Materialbeschaffenheit und der Spritzdüse. Neben Kunststoffen können auch andere zähflüssige Materialien wie Beton oder Gips verarbeitet werden.

Kölnmesse

vdm